01. Protokollgebühr

Um sicherzustellen, dass unsere Händler im ganzen Land das ganze Jahr über einen stabilen Preis für den Verkauf haben, reserviert die Fabrik Materialien, die innerhalb von zwei Jahren verwendet werden, um sicherzustellen, dass wir den Händlern während des Marktes stets gute Materialquellen und stabile Preise bieten können Schwankungen.

02. Schneiden

Zuschnitt: Um eine maximale Materialausbeute zu gewährleisten und der Präsentation des Produktes gerecht zu werden, schneiden wir alle Materialien einheitlich aus dem Originalholz.

Dies ist der Zuschnitt vieler unserer Hauptbeinmaterialien. Das große Material kann dafür sorgen, dass die geschnittenen Beine ein Ganzes sind. Es gibt viele gleiche Säulenhölzer auf dem Markt, die aus mehreren Holzstücken gespleißt und zusammengesetzt werden. Es ist nicht in kurzer Zeit sichtbar. Nach 3–5 Jahren weist ein solcher Hauptkörper nicht nur keine Haltbarkeit und Toleranz mehr auf, sondern beeinträchtigt auch stark das Aussehen und weist ernsthafte Risse auf.

03. Trockenraum

Trocknen: Nachdem alle Materialien vorbereitet sind, betreten wir den Trockenraum. Je nach Landebereich des Endprodukts kontrolliert der Trocknungsmeister den Feuchtigkeitsgehalt des Holzes, um sicherzustellen, dass das Produkt schließlich in dem Bereich landet. Das Holz und das lokale Klima sind für den Feuchtigkeitsgehalt am besten geeignet und der Zustand ist am besten zu verstehen Holzeigenschaften, um die Stabilität des Holzes zu gewährleisten und die Häufigkeit von Holzrissen zu reduzieren.

04. Natürliche Trocknung

Natürliche Trocknung: Das getrocknete Holz wird auf natürliche Weise getrocknet, um sicherzustellen, dass jedes Holzstück seine eigene Ausdehnung und Kontraktion besser vollenden und so Stabilität erreichen kann.

05. Auswahl des Fliesenmaterials

Viele Fabriken auf dem Markt verfügen möglicherweise nicht über diesen Prozess. Dieser Prozess ist arbeitsintensiv und zeitaufwändig. Durch diesen Prozess erhalten wir jedoch die perfekteste Holzmaserung, wenn das Endprodukt in Produktion geht und die Erlesenheit des Holzes zum Ausdruck bringt (Schmetterlingsmaserung, Bergmaserung, Geistergesicht usw.). Die schöne Maserung des Holzes erfordert oft die manuelle Auswahl guter Bretter aus vielen geschnittenen Brettern und deren Abstimmung.

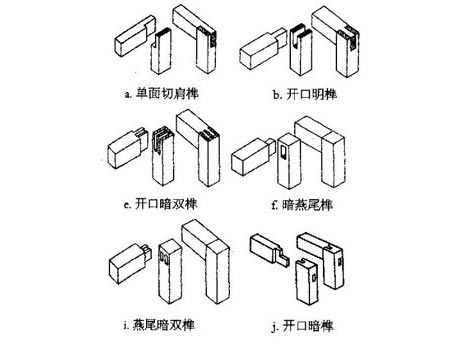

06. Präzises maschinelles Stemmen und Zapfenschneiden

Die Maschine stellt Zapfen präzise her (für Möbel mit Zapfen: ① die ausgewählten Materialien müssen länger sein als die tatsächlichen Produktmaterialien, ② die Zapfen- und Einsteckmontage erfordert eine manuelle Feinmontage), und das Produkt wird mit vollem Zapfen und Einsteckschloss verbunden, was stabil ist und langlebig.

Viele Produkte auf dem Markt verwenden keine echten Zapfen und Zapfen, sondern nutzen Rillen, um das Problem zu lösen. Diese Halbzapfenmethode ist eigentlich eine Methode, bei der der Prozess weggelassen wird. Kurzfristig gibt es keinen Unterschied, aber nach längerer Zeit fällt es leicht ab und wackelt.

07. Grobschliff und Feinschliff

Grobschliff und Feinschliff: Das ist unsere Fabrik. Unabhängig davon, ob es sich um maßgefertigte oder fertige Möbel handelt, führen wir nach der Montage und Verbindung einen Grobschliff, Feinschliff und Schabevorgang durch. Es wird sich von einigen Massivholz-Anfertigungen auf dem Markt unterscheiden. Die auf dem Markt erhältlichen Massivholzanpassungen können direkt dicke Farbe auftragen, die es abdeckt. Gleichzeitig wird es direkt mit der Farbform umwickelt. In Chuantianjiang gibt es Grob- und Feinschliff, und dann muss manuell von 180 Mesh auf 800 Mesh umgegangen werden und dann das Rohlackverfahren oder das Heißwachsverfahren verwendet werden, um einen Schutzfilm für das Holz herzustellen. Für jede Linie fester Produkte behält Chuantianjiang weiterhin die Schritte des Palisander-Produktionsprozesses bei.

08. Installieren

Installation: Unabhängig davon, ob die individuelle Gestaltung der Holzdekoration für das ganze Haus gut aussieht oder nicht, gelten nicht nur strenge Prozessanforderungen in der Produktion, sondern es ist auch eine enge Zusammenarbeit mit Ihrem grundlegenden Installationspersonal bei der gesamten Installation erforderlich. Noch wichtiger ist die Professionalität und Flexibilität des Installationsteams. Unser Installationsteam hat nicht weniger als 1.000 Villenfamilien und große Clubprojekte betreut und ist daher in der Lage, die gesamte Installationsarbeit aktuell individuell anzupassen.